Innenliegende Stahlkanten – braucht’s des oder nicht? Die Diskussion darüber dauert mindestens so lange, wie die Arbeit selbst, also spuck ich einfach in die Hände.

Außer Frage steht, dass Stahlkanten auf 450mm völlig ausreichen. Hier zeige ich dir, wie du die nachträglich in ein DIY-Splitboard rein bekommst.

Bei partiell eingesetzten Stahlkanten müssen wir uns entscheiden, wo sie hin sollen, bzw. wo der maximale Aufdruck stattfindet. Der Nullpunkt befindet sich bei mir mittig, zwischen dem Rotationspunkt des Brackets und dem Ende der Steighilfe.

Von da aus zeichne ich die gewünschte halbe Länge der innenliegenden Stahlkanten an. 2 x1/2 gibt ein Ganzes. Tipp: Einfach den Bereich zwischen den Bindungslochstich als gesetzt sehen, da bist auch richtig.

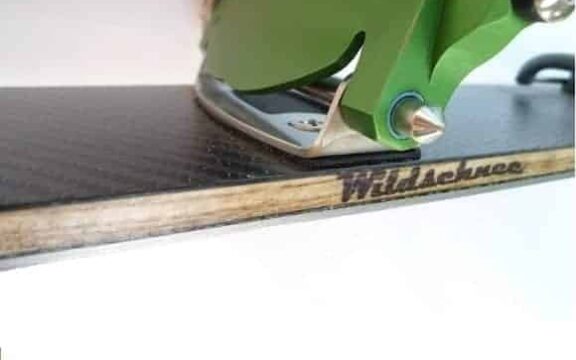

Und so geht’s: Als erstes fräsen wir den Freiraum für die Stahlkantenverkrallung ein.

Da gibt’s mehrere Möglichkeiten, die einfachste besteht aus einem Dremel und einem schmalen Schneideblatt mit 1 mm Breite. Damit trage ich vorsichtig Schicht für Schicht ab. Eine Schutzbrille, Staubmaske schadet nicht, ein Knecht mit Staubsauger bringt auch was.

Dabei immer wieder kontrollieren, ob die Tiefe schon erreicht ist. D.h. wir stechen zwischen den Untergurt und dem Kern ein, und schaffen den Freiraum für den Stahl. Den Untergurt kratzen wir nur leicht an. Immer schön gemütlich, denn dabei sollte auf keinen Fall zu viel Hitze entstehen, damit sich der Belag nicht zu stark verformt. In der Vergangenheit hab ich den Untergurt meist ausgenommen, dass war aber in meinen Augen suboptimal, heute hab ich da eine andere Denke.

Dieses war der erste Streich und der zweite folgt sogleich.

Fräse auf Tiefenanschlag der Stahlkantenhöhe einstellen (in meinen Fall1,8 mm) + 0,5 mm für den Klebespalt das ergibt in Summe 2,3 mm Frästiefe.

Fräse auf Tiefenanschlag der Stahlkantenhöhe einstellen (in meinen Fall1,8 mm) + 0,5 mm für den Klebespalt das ergibt in Summe 2,3 mm Frästiefe.

Über einen seitlichen Anschlag trage ich die Kantenbreite im Belag ab. D.h. es sind zwei Einstellungen für den ersten Arbeitsschritt nötig: Die Tiefe und die Breite der Kante. Wichtig: Bei der Breite sollte man mit 0,0 mm Luft arbeiten.

Lieber weniger wegfräsen, da die Kante an der Außenseite mit dem Kantenhobel nachgearbeitet werden kann, aber nur im 0,1-0,2 mm Bereich.

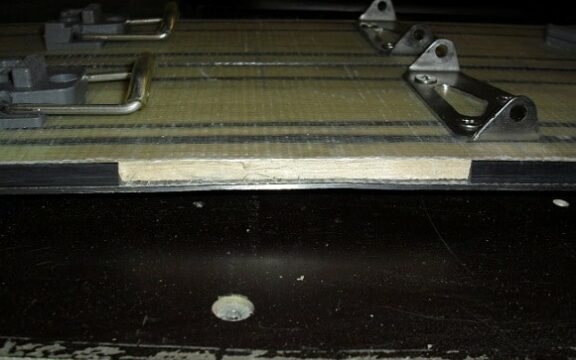

Jede Boardhälfte wandert einzeln unter den Fräser.

Damit’s schön symmetrisch wird, setze ich die Boardhälften zusammen und übertrage das Maß auf die zweite Splitboarhälfte übertragen.

Damit’s schön symmetrisch wird, setze ich die Boardhälften zusammen und übertrage das Maß auf die zweite Splitboarhälfte übertragen.

Nächster Tipp: Erst Belag ausfräsen dann die Kanten ablägen – sonst wird des nix.

Jetzt erst wird die Kante abgelängt und seitlich angeschliffen, um im Übergang keinen Sichtspalt am Belag zu bekommen.

Passt wie der Arsch auf den Eimer. Nun ist es an der Zeit, das Epoxidharz anzurühren. Dafür mische kurz geschnittene, feinste Glasfaserschnitzel ins Harz. Die haben sich als überaus nützliche Fugenschließer bewährt.

Nächster Tipp: VDS Strip zur optimalen Verklebung, Abdämpfung einfügen.

Jetzt geht’s wie bei den Maurers: Schalung aufbauen und mit Klebeband fixieren.

Semifinale: Stahlkanten, Klebespalt und VDS Strip ordentlich benetzen, anschließend einfügen.

Nach der Abbindezeit und der Aushärtung können wir uns mit den finalen Arbeiten beschäftigen.

Planschleifen, bis beide Boardhälften genauso zusammen gehen, wie vorher auch.

Man könnte natürlich auch gleich den gesamten Kern zurücksetzen und beim Kanteneinsetzen die gesamte Schnittfläche mit dem Harz versiegeln. Ich mach das aber generell nicht mehr. Zu viel Arbeit und zu viel Gemurkste am Kern. Extra PU-Lack und anschließend immer wieder beim Service mitgewachst – des passt auch.

Zum Abschluss das Übliche: Alle hier gezeigten Arbeiten beruhen auf meinen rein persönlichen Erfahrungen, wer da was nachmacht, handelt auf eigenes Risiko. Und noch was: Diesen Essay habe ich nicht nur zum Spaß verfasst. Wer hier anruft und fragt, ob ich ihm die Kanten einsetze, hört mit Sicherheit ein Tuten.

Markus